在競爭日益激烈的市場環境中,制造企業不僅需要卓越的生產能力,更需要將生產與市場需求緊密相連的運營智慧。將工廠的精益生產與產品的市場運營策略深度融合,是構建核心競爭力、實現可持續發展的關鍵路徑。以下是一套系統的實施方案與策略框架。

第一部分:工廠精益生產實施方案

精益生產的核心是消除一切浪費,以最少的資源投入創造最大價值。其實施需系統推進,而非局部改善。

一、 基石:價值流分析與全員意識革新

1. 價值流圖繪制(VSM): 選擇核心產品族,繪制從原材料到交付客戶的當前狀態價值流圖,清晰識別物料流、信息流中的等待、搬運、庫存、過量生產等七大浪費。

2. 精益文化導入: 領導層率先垂范,通過培訓、工作坊、標桿學習等方式,使“持續改善(Kaizen)”和“現場主義(Gemba)”成為全員共識,建立尊重員工、鼓勵提案的文化氛圍。

二、 支柱:五大核心系統的構建

1. 穩定化生產(標準化與5S): 全面推行5S(整理、整頓、清掃、清潔、素養),建立標準作業程序(SOP),為所有改善活動奠定現場管理基礎。

2. 準時化生產(JIT):

* 拉動系統: 建立看板(Kanban)系統,以后工序需求拉動前工序生產,替代傳統的預測推動模式,顯著降低在制品庫存。

- 均衡化生產(Heijunka): 根據銷售波動,均衡地安排生產計劃和產品組合,平抑生產波動,提高響應靈活性。

- 自動化(Jidoka): 賦予設備或生產線“智能”,使其能自動檢測異常并停機,實現“質量內建”。推廣安燈(Andon)系統,使問題可視化、呼叫即時化。

- 柔性化生產: 通過設備布局優化(如U型線)、快速換模(SMED)技術,縮短產品切換時間,實現小批量、多品種的柔性生產能力。

- 全員生產維護(TPM): 追求設備綜合效率(OEE)最大化,通過自主維護與專業維護相結合,實現零故障、零不良、零浪費。

三、 驅動:持續改善循環與績效管理

1. 建立改善機制: 定期舉辦跨部門改善周(Kaizen Event),針對特定瓶頸或問題集中突破。鼓勵日常微小改善。

2. 指標可視化: 建立生產管理板,實時可視化安全、質量、交付、成本、效率等關鍵績效指標(KPIs),使管理透明化。

3. 人才育成: 建立內部精益導師體系,培養既懂技術又懂管理的復合型人才,為持續改善提供人力保障。

第二部分:產品運營策略

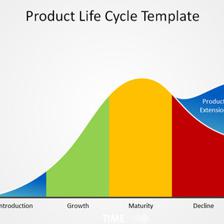

產品運營策略旨在確保產品從市場引入到退市的全生命周期中,持續創造并傳遞價值。它需要與精益生產體系無縫對接。

一、 市場導向的產品定義與迭代

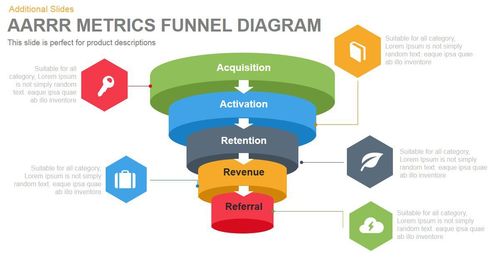

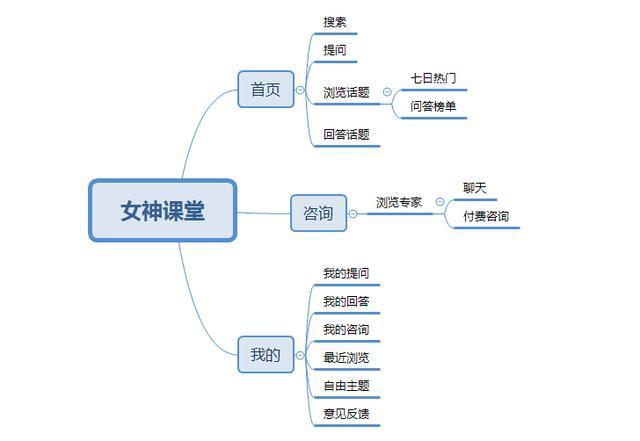

1. 精準需求洞察: 建立從銷售端、客戶服務端到生產端的閉環信息流。利用市場數據、用戶反饋,與生產部門共享需求預測與波動模式,指導均衡化生產。

2. 最小可行產品(MVP)與快速迭代: 利用生產系統的柔性,支持產品小批量試產、快速上市驗證,并根據市場反饋協同研發、生產部門進行敏捷迭代。

二、 基于價值的供應鏈協同運營

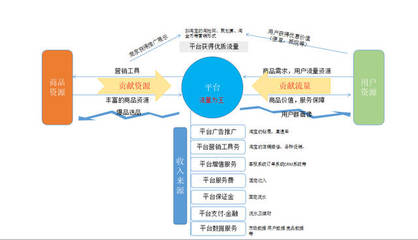

1. 需求協同規劃: 運營部門與生產、采購部門進行銷售與運營規劃(S&OP),將相對準確的市場需求轉化為一致的生產、采購計劃,降低供應鏈牛鞭效應。

2. 庫存策略優化: 根據產品特性(如ABC分類)和精益生產節拍,制定差異化的原材料、在制品和成品庫存策略。對暢銷品(Fast Movers)追求接近零庫存,對長尾產品優化安全庫存。

三、 數據驅動的全流程優化

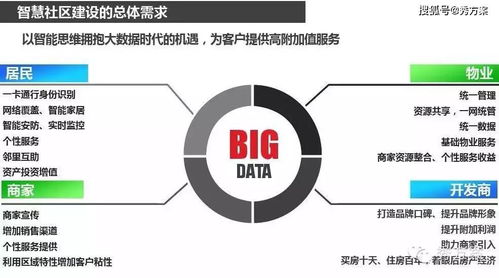

1. 打通數據孤島: 建立連接MES(制造執行系統)、ERP(企業資源計劃)與CRM(客戶關系管理)的數據平臺,實現從客戶訂單到生產交付的全流程數據可視。

2. 運營分析: 分析訂單交付周期(OTD)、首次通過率(FPY)、客戶滿意度等數據,精準定位從市場響應到生產交付的瓶頸環節,驅動跨部門流程改善。

四、 服務化延伸與價值共創

1. 產品即服務: 探索基于產品使用效果或產出的服務模式(如按使用時間付費),這反過來要求生產系統具備極高的可靠性與可預測性,與TPM等精益工具深度契合。

2. 客戶參與改善: 邀請關鍵客戶參觀精益生產線,將其反饋直接納入質量與交付改善循環,將客戶變為價值共創伙伴。

協同創造競爭優勢

工廠的精益生產體系與產品運營策略絕非兩條平行線。精益生產為運營提供了可靠、高效、靈活的價值交付平臺;而卓越的運營策略則為生產系統注入了清晰的市場導向和價值目標。兩者的深度融合,意味著企業能夠以更低的成本、更快的速度、更高的質量,響應并滿足動態變化的市場需求,最終構建起難以模仿的“市場響應型制造”核心競爭力。實施的關鍵在于打破部門墻,以統一的客戶價值流為導向,讓改善的浪潮從車間涌向市場,再從市場反饋回車間,形成持續價值增長的飛輪。